Fröccsöntés: 5 tipp, hogy hibátlan legyen

Fröccsöntött termékekkel nap mint nap találkozunk. Az okostelefonok, számítógépek, autók, játékok és a háztartási eszközök lényegében nem is létezhetnének e technológia nélkül. Fröccsöntéssel igen bonyolult formájú és méretpontos termékek állíthatók elő, ennek köszönhetően ma ez a gyártási technológia adja a műanyag-feldolgozásban a legnagyobb mennyiségben előállított polimer termékeket. Fröccsöntésen alapvetően műanyagok fröccsöntését értjük, de elméletileg bármilyen poralapú (leggyakrabban fém vagy kerámia) anyag fröccsönthető megfelelő kötőanyaggal keverve, a továbbiakban mi azonban csak a műanyagok feldolgozására koncentrálunk.

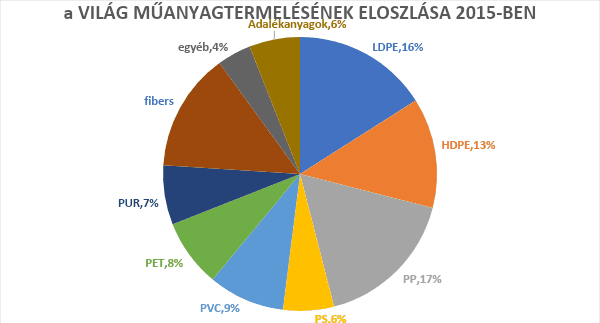

Mielőtt azonban rátérnénk a fröccstermékek helyes előállítására, megmutatjuk, mennyire népszerű a fröccsöntés világszerte, amely töretlen sikerét a gyors és automatizált működésnek és a gazdaságos gyártásnak köszönheti. A folyamatos fejlődésnek köszönhetően a műanyag előállítása az elmúlt 3 évtizedben majd háromszorosára ugrott, 1965 óta pedig a 20-szorosára emelkedett.

Ez 2017-ben 348 millió tonna műanyagot jelentett, ami az előző évhez képest majd 4%-os növekedést mutatott. Ebből Európában több mint 64 millió tonnát állítottak elő, amihez Magyarország 1,5 millió tonnával járult hozzá. A grafikonon jól látszik a 2008-as világválság hatása, és az azt követő minden eddiginél meredekebb volumennövekedés.

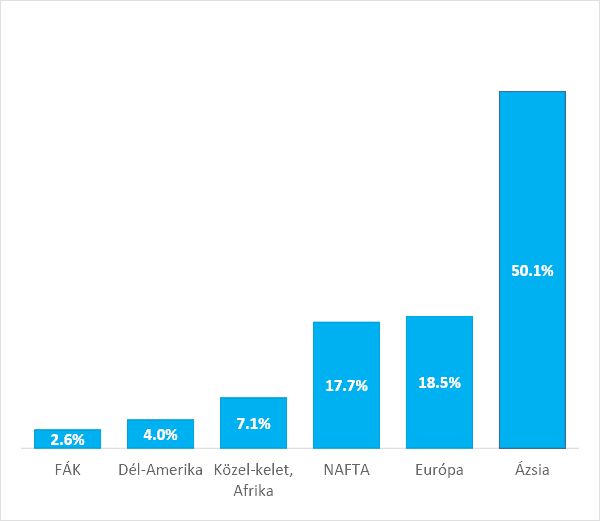

Ázsia, a műanyag-előállítás királya

Európa 2017-ben a teljes műanyagalapanyag-termelés 18,5%-át adja, ezzel a világ össztermelésének második helyén áll Ázsia 174 millió tonnás előállítása mögött. A harmadik legnagyobb volument Észak-Amerikában állítják elő, a maradék 14%-ot pedig a Közel-Keleten, Dél-Amerikában és Oroszországban termelik.

Valamilyen fröccsöntési technológiával készült termékek aránya a teljes műanyag-felhasználást tekintve régiónként nagyon változó, de általánosságban elmondható, hogy 30% fölött van és ezzel a polimerek feldolgozását illetően a legnépszerűbb eljárás. 2017-ben Magyarországon a közel 120.000 tonna feldolgozott műanyag csaknem 32%-a fröccstermék volt. (Forrás: polimerek.hu -> Magyarország műanyagipara 2017-ben)

A legfontosabb fröccsöntés tippek, 5*-os alkatrésztervezéshez

Látható, hogy a folyamatosan növekvő gazdaságnak egyre nagyobb igénye van a műanyagok (és azon belül a fröccstermékek) előállítására, illetve azok tervezésére. Ezért 5 pontban összeszedtük, hogy mire érdemes odafigyelni fröccsöntött alkatrészek tervezésekor, milyen hibákat véthetünk, valamint hogyan kerülhetjük el már a tervezés során a rossz minőségű vagy selejt végtermék gyártását. A jól megtervezett alkatrész természetesen nem garancia a tökéletes végeredményhez, hiszen a fröccsöntés során rengeteg olyan hiba merülhet fel, amire az alkatrész tervezése során nem vagyunk hatással (pl. fátyolosság, zárványok, színhibák, szabadsugár-képződés, hanglemezhatás, kifehéredés, látszó vagy nem látszó összecsapási helyek, beégés, sorja vagy egyéb deformáció). Ezek mind-mind gyártástechnológiai problémákból adódnak, és olyan technológiai paraméterek változtatásával orvosolhatók, mint a hőmérséklet, nyomás, idő, sebesség, erő, vagy egyéb geometriai változtatás.

De lássuk, mit is tehetünk tervezőként!

- A megfelelő technológia kiválasztása

Fröccsöntött alkatrészek tervezése az igények, funkciók és design felmérése után a technológia kiválasztásával kezdődik. A hagyományos fröccsöntésen kívül léteznek olyan különleges technológiák is, melyekhez speciális alapanyagok, szerszámok és fröccsöntő gépek szükségesek. Ezek nélkül a fröccsöntési technológia térhódítása minden bizonnyal sokkal kisebb mértékű lett volna. A következőkben a legfontosabbakat vesszük sorra:

- Többkomponensű fröccsöntés

Többkomponensű fröccsöntés során egy géppel és szerszámmal egy cikluson belül két különböző színű vagy típusú műanyagból készült terméket állítunk elő. Alapvetően három típust különböztetünk meg: az egymásra vagy egymás mellé, az egymásba, illetve a szereléses fröccsöntést. Az egymásra vagy egymás mellé fröccsöntéskor általában olyan műanyagpárokat használunk, amelyek jól tapadnak egymáshoz, illetve az egymás közötti kémiai kötés erős. Ilyen technológiával készülnek például szerszámok markolatai, vagy az autók hátsó lámpaburkolatai. Egymásba fröccsöntéskor általában egy külső héjba egy belső magot fröccsöntenek, mivel megerősített belső magra van szükség, vagy költséghatékonysági okokból. Szereléses fröccsöntéskor két, egymással rosszul tapadó műanyagot fröccsöntenek egymásra, melyek később elmozdulnak, elcsúsznak vagy elfordulnak egymáson. Ilyen technológiával utólagos szerelés nélkül gyártható műanyag lánc, vagy cumi és kallantyúja. Az alábbi táblázat segítséget nyújt a legmegfelelőbb műanyag párok meghatározásában.

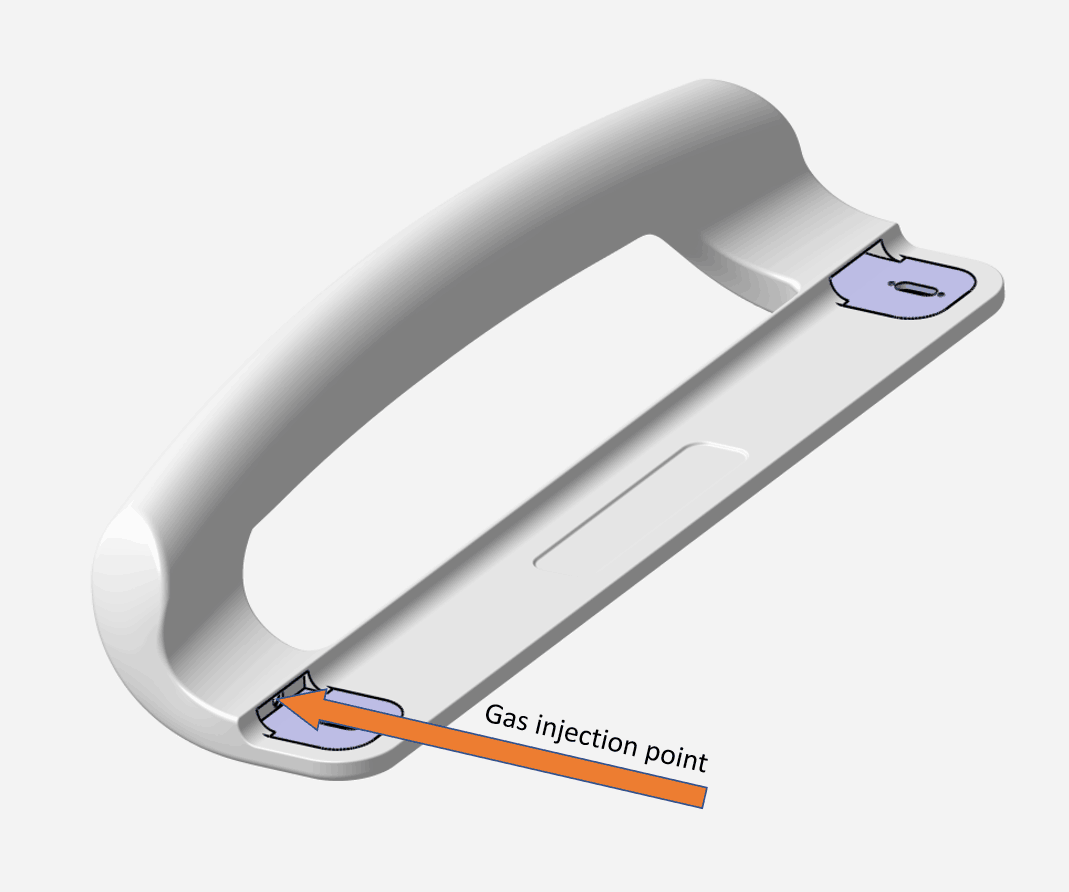

- Gáz- illetve vízbefúvásos fröccsöntés

A folyadékbefúvásos fröccsöntés a többkomponensű egymásba fröccsöntés egy speciális fajtája, ahol a második komponens nagytisztaságú nitrogén, vagy víz, mely a ciklus végén távozik a munkadarabból. Ezzel a technológiával olyan üreges alkatrészek gyárthatók, mint például hűtőszekrények fogantyúi, székek karfái, hosszú/bonyolult alakú csővezetékek, TV-házak, speciális palackok, autóipari termékek stb. A gáz- és a vízbefúvásos technológia között az alapvető különbség, hogy míg az előbbi összenyomható, addig a víz nem, így az általa kifejtett nyomás hosszú szakaszon is változatlan marad, illetve a víz jó hővezető képessége miatt csökken a ciklusidő is, nagy hátránya azonban a korrozív hatása. - Habosított fröccsöntés

Habosított fröccsöntéssel készült termékek belső szerkezete porózus, ezért olyan termékek gyártásához használjuk, ahol fontos a jó hő-, illetve hangszigetelés. A habszerkezetnek köszönhetően könnyebbek is, így olyan területeken is jól használhatók, ahol ez fontos szempont, például az autóiparban. Felületi minőségük általában rossz, önálló technológiaként csak rejtett, illetve esztétikailag kevésbé fontos területeken alkalmazható. - Betétes alkatrészek fröccsöntése

A betétes fröccstermék előállítása az egymásra fröccsöntés egy speciális formája, ahol a plasztikált műanyagot elsősorban fémbetétekre fröccsöntik. Ezekre vagy elektromos vezetés vagy nagy mértékű megerősítés miatt lehet szükség. - Fóliára vagy textilre fröccsöntés

Műanyag termékek felületeinek utólagos nemesítése helyett terjedt el a fóliára vagy textilre fröccsöntés, és olyan területeken használják őket, mint az okostelefonok, élelmiszer–csomagolások vagy gépjármű belső burkolatok. Így például egy lézerfeliratozás, nyomtatott fólia felragasztása és/vagy lakkozás, illetve maga a fröccsöntés egy technológiai lépésen belül megtörténik, így jelentős időt és költséget takaríthat meg.

A fröccsöntés rendkívül szerteágazó technológia, és a megfelelő eljárás gondos kiválasztása elengedhetetlen a tökéletes végeredmény eléréséhez.

- Út a tökéletes anyag kiválasztásához

A hatalmas alapanyag-kínálat miatt egyre nehezebb eligazodni a műanyagok világában, egy tervezőnek pedig rengeteg szempontot figyelembe kell vennie a megfelelő műanyag kiválasztásakor. A tervezés megkezdése előtt ezért világosan és egyértelműen le kell fektetni minden – az anyaggal szemben támasztott – követelményt. Ide tartozik a szín, az átlátszóság, a merevség, a szilárdság, a szívósság, az élettartam, az UV-, hő- vagy vegyszerállóság, a fiziológiai követelmények, a kopási és csúszási tulajdonságok, a vízfelvevő képesség, az öregedési és kúszási tulajdonságok, az egyéb esztétikai követelmények, az alapanyagár és a gyártási költségek, és természetesen egyre fontosabb szerepet játszik a környezeti terhelés, az újrahasznosíthatóság és a kapcsolódó biológiai lábnyom.

A teljes alapanyag-kínálat szakértő hozzáértése szinte lehetetlen, azonban a legmeghatározóbb műanyagok alapvető tulajdonságainak ismerete elengedhetetlen egy tervezőmérnök számára, ezért az alábbiakban a 15 legfontosabb műanyaggal kapcsolatos tudnivalókat foglaltuk össze:

|

Anyag |

Alkalmazási lehetőség |

Tulajdonságok |

Sűrűség [g/cm3] |

Zsugorodás |

Húzószilárdság* |

Hajlítószilárdság* |

|

ABS |

– Orvostechnikai eszközök |

– Nagyon jó vegyszerállóság |

1,12 |

0,6 |

41 |

69 |

|

Akrilnitril-butadién-sztirol |

||||||

|

HDPE |

– Étel- & italcsomagolás |

– Könnyű |

0,94 |

2 |

26 |

29 |

|

Nagy sűrűségű polietilén |

||||||

|

LDPE |

– Étel- & italcsomagolás |

– Könnyű |

0,92 |

2 |

11 |

11 |

|

Kis sűrűségű polietilén |

||||||

|

PA6 |

– Csapágyak és siklóelemek |

– Kemény, merev |

1,13 |

1,3 |

64 |

78 |

|

Poliamid 6 |

||||||

|

PP |

– Háztartási eszközök |

– Kemény |

0,91 |

1,5 |

32 |

45 |

|

Polipropilén |

||||||

|

PC |

– Háztartási eszközök |

– Víztiszta |

1,2 |

0,7 |

63 |

91 |

|

Polikarbonát |

||||||

|

TPE-E |

– Orvosi eszközök |

– Rendkívül rugalmas |

1,2 |

1,2 |

25 |

20 |

|

Termoplaszikus elasztomer – poliészter |

||||||

|

PET |

– Palackok |

– Jó ütésállóság |

1,35 |

1,6 |

64 |

83 |

|

Polietilén-tereftalát |

||||||

|

PVC |

– Víz- és csatornahálózat |

– Kemény, merev |

0,6 |

1,4 |

14 |

74 |

|

Polivinilklorid |

||||||

|

POM |

– Fogaskerekek |

– Kemény, merev |

1,42 |

1,8 |

62 |

86 |

|

Poliacetál |

||||||

|

Acrylic |

– Kijelzők |

– Kemény, merev |

1,17 |

0,4 |

61 |

103 |

|

Akril |

||||||

|

PBT |

– Elektronikai alkatrészek |

– Kemény, merev |

1,3 |

1,7 |

53 |

82 |

|

Polibutilén-tereftalát |

||||||

|

TPU-E |

– Autóipari alkatrészek |

– Jó kopásállóság |

1,21 |

0,8 |

14 |

24 |

|

Termoplasztikus poliuretán – poliészter |

||||||

|

PS |

– Háztartási gépek alkatrészei |

– Kemény, merev |

1,05 |

0,5 |

35 |

72 |

|

Polisztirol |

||||||

|

SAN |

– Háztartási gépek alkatrészei |

– Kemény, merev |

1,08 |

0,6 |

67 |

104 |

|

Sztirol-akrilnitril |

*www.matweb.com húzó és hajlító folyáshatárra vonatkozó átlagértékek. Pontos értékekhez adott gyártó adott anyagára vonatkozó mechanikai tulajdonságai a mérvadóak.

A műanyagipar több mint 20.000 hőre lágyuló, és több mint 5000 hőre keményedő polimert fejlesztett ki, ezért olykor még egy tapasztalt tervezőnek is nehéz és időigényes feladat a legjobb anyag kiválasztása.

Általános érvényű szabály az anyagválasztásnál nem létezik, hiszen a felhasználási terület és a termékkel szemben támasztott követelmények rendkívül szerteágazóak, de érdemes mindig a lehető legáltalánosabb anyagok közül válogatni, és csak akkor elindulni a speciálisabb műanyagok felé, ha az általánosak nem elégítik ki maximálisan az igényeket.

Tervezőként általában kapcsolatba kerülünk a gyártóval, érdemes figyelembe venni azt is, hogy – némi kompromisszum árán – az ő gépparkjuknak megfelelően válasszunk anyagot.

A helyes technológia és anyag találkozása – Egy példa, amiből van mit tanulni

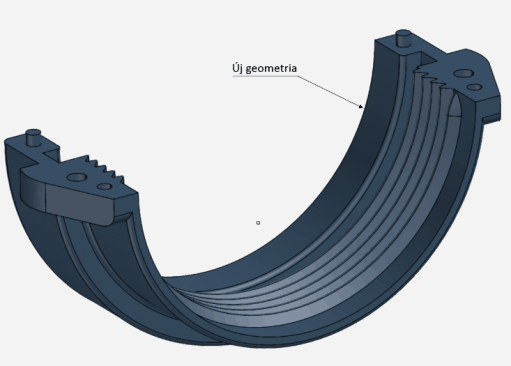

Példánkban egy hűtőszekrény fogantyúja szerepel, ami funkcionális okokból, a felfekvő felületen jóval vékonyabb, mint a markolatrészen. A markolat ráadásul hosszú, hengeres és ívelt geometriájú. Hagyományos fröccsöntéssel a nagy falvastagság-változások miatt nagyon nehéz egy darabból gyártani, a két végét kivágva pedig csak költséges, körpályán mozgó, hosszú és vékony szerszámbetétekkel megvalósítható, ráadásul két végdarabot is fröccsönteni kell, és meg kellene oldani a tökéletesen illeszkedő csatlakozást is. A habosított fröccsöntés egy jó alternatíva lehetne, azonban az alkatrésszel szemben támasztott egyik követelmény a fényes és dekoratív külső felület, ami a darab esztétikus megjelenésének része, habosított fröccsöntéssel azonban fényes felületű alkatrészek nem gyárthatók. Többkomponensű fröccsöntéssel már használhatunk habosított magot, azonban nincs szükség belső megerősítésre, se hő- illetve hangszigetelésre, ezért gázbefúvásos fröccsöntéssel megspórolhatjuk a belső mag anyagszükségletét.

A gázbefúvás helyét elrejthetjük a csatlakozó felületen, ezzel a mindennapos használat során láthatatlanná téve azt. A rögzítés körüli területeken megerősítésre volt szükség, ezért a gázfröccsöntéses technológia mellett két ponton fémbetétezésre is sor került. Az alkatrész anyaga PA6, amely nagy mennyiségben könnyen elérhető, rendkívül szívós és kopásálló, illetve ellenáll olajoknak és oldószereknek. Az egészségre ártalmatlan, az amerikai Élelmiszer- és Gyógyszerengedélyezési Hivatal előírásainak megfelelő műanyag.

Ezzel az alkatrész gyártástechnológiája és anyaga is eleget tesz minden követelménynek, mindamellett a lehető legköltséghatékonyabb megoldást választottuk.

- A falvastagságok, bordák vastagsága kulcskérdés

A fröccsöntési folyamat során szilárd műanyag pelletet olvasztunk meg, ami a szerszámba jutva felveszi a kívánt formát és visszahűl. Fröccsöntött termékek tervezésekor szem előtt kell tartanunk, hogy bizonyos paraméterek jelentős hatással vannak a termék gyártási minőségére. Ezek közül az egyik legfontosabb a fröccsterméken alkalmazott falvastagságok, ebben a pontban ezért összeszedtük a legfontosabb falvastagságokra vonatkozó ajánlásokat fröccstermékek tervezéséhez.

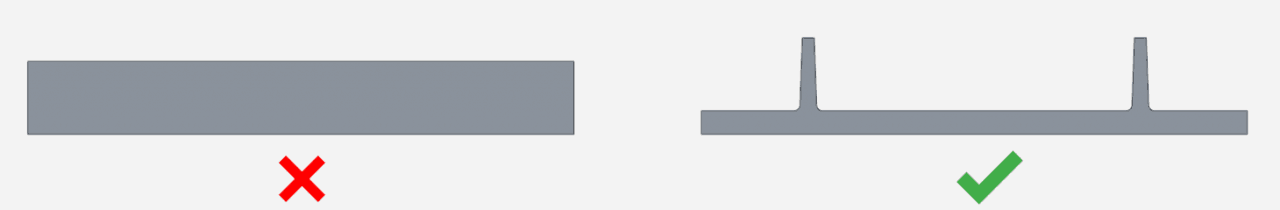

– Az alkatrész vastagsága ne haladja meg az 5 mm-t. Nagyon vastag alkatrészek növelik a gyártási ciklusidőt, és rosszabb mechanikai tulajdonságokkal rendelkeznek. Egy vékonyabb alkatrész merevítőbordákkal sokkal erősebb és költséghatékonyabb.

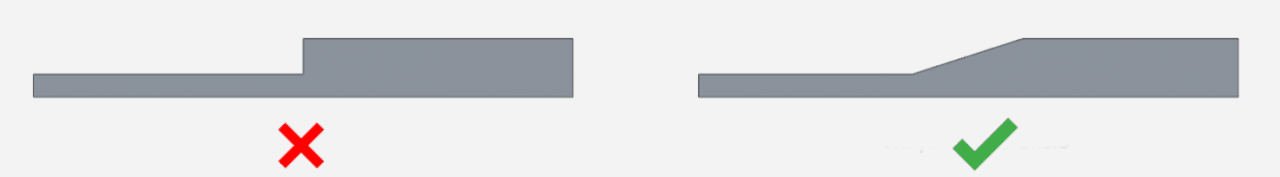

– Mindig törekedjünk a lehető legegyenletesebb falvastagság elérésére. Fröccsöntött alkatrészekben a hirtelen anyagvastagság-változások egyenetlen áramláshoz, vetemedéshez, lunkeresedéshez vagy beszívódáshoz vezethetnek. Minden anyagvastagság–változást minden esetben lássuk el átmeneti zónával, de ha csak lehet kerüljük az ilyen megoldásokat, és anyagvastagítás helyett helyezzünk el lépcsőt az alkatrészen.

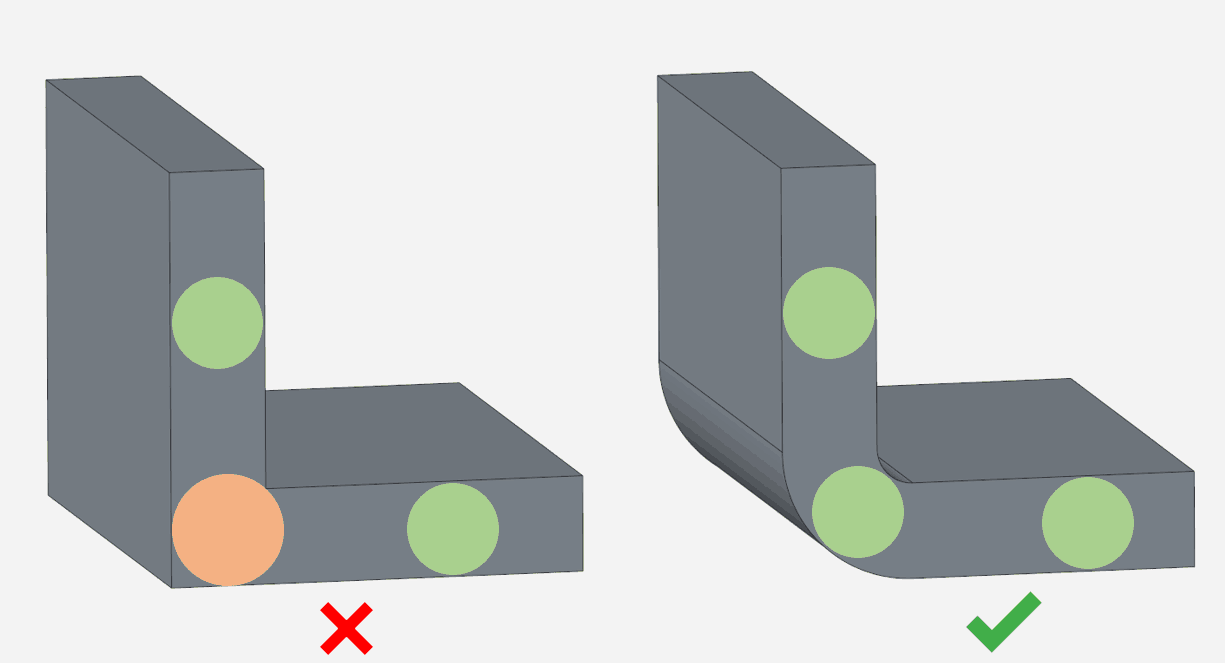

– Kerüljük az éles sarkokat. Éles sarkoknál a keresztmetszet egyenletes falvastagsága nem tartható. Modellezés során érdemes mindig ellenőrizni az alkatrészeket minden keresztmetszetben, és vizsgálni a beírható kör átmérőjét. Ezzel a trükkel biztosak lehetünk abban, hogy a darab nem tartalmaz felesleges és nemkívánatos anyagvastagodásokat. Mindemellett az éles sarkok feszültséggyűjtő helyek, ezért mindenképpen kerüljük őket. Ma lényegében ennek köszönhetjük, hogy a repülőgépek ablaka ovális, mivel a világ első sorozatban gyártott sugárhajtású repülőgépét, a de Havilland DH 106 Comet-et téglalap alakú ablakokkal tervezték, melyek sarkai egy évvel a járatok elindítását követően fáradásos törést szenvedtek és lezuhantak.

– Ne tervezzünk nagy méretű sík felületeket. Az ilyen geometriák gyártás során hullámosodnak, vetemednek, könnyen deformálódnak, amennyiben mégsem elkerülhető, próbáljuk bordákkal, lekerített oldalsó élekkel, vagy folyamatosan változó falvastagsággal megerősíteni.

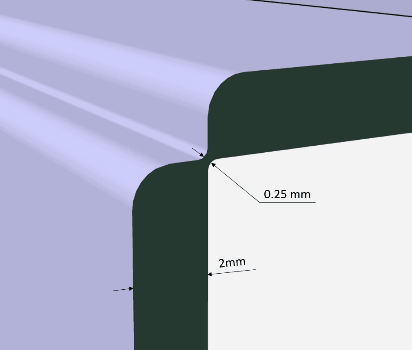

– Bordák környezetében a keresztmetszetbe írható kör átmérője megnő. Ez elkerülhetetlen, de a bordák helyes vastagságának megválasztásával minimalizálható.

A bordák vastagsága a fő fal vastagságának 50-70%-a az anyagminőség, illetve az anyag fröccsöntés utáni zsugorodásának függvényében. Félkristályos szerkezetű anyagok esetén amelyeknek a zsugorodása 1,5%-nál magasabb, a bordák vastagságát 50%-ban határozzuk meg, amorf, vagy üvegszáltöltetű 0,8% alatti zsugorodással rendelkező műanyagoknál a fő fal 75%-ában határozzuk meg. Vannak esetek amikor a szilárdsággal szemben támasztott igények megkövetelnék ennél vastagabb borda használatát, ilyenkor inkább használjunk két (vagy több) vékonyabb merevítőbordát! A bordák közötti megfelelő távolság megtartására azonban mindenképp figyelni kell (ezt később még részletesebben kifejtjük). A bordák magassága lehetőleg ne haladja meg a fő fal vastagságának 3-szorosát, az oldalfalainak dőlésszöge pedig ne legyen kisebb 0,5°-nál!

– És végül egy kis érdekesség, azonban sokat használt megoldás a fröccsöntött csuklópánt vagy zsanér geometriája. Ez lényegében egy irányított, képlékeny alakváltozás. Az anyagvastagságot oly mértékben elvékonyítjuk adott pontban, hogy könnyen hajlíthatóvá váljon, és a geometriát úgy alakítjuk ki, hogy még tartós használat mellett se törjön el. Leggyakrabban műanyag dobozok egybe fröccsöntött zárófedeleként találkozunk ezzel a kialakítással, így maga a doboz és a fedél egy fröccsöntési cikluson belül, egy szerszámban, egy alkatrészként kerül legyártásra, amivel ciklusidőt és egy külön szerszám legyártását is meg lehet spórolni. Az első és legfontosabb szempont zsanér tervezésekor a használat gyakorisága. Ez alapvetően meghatározza az anyagminőséget és az anyagvastagságokat. A geometria kialakítását illetően néhány szabályt mindenképp érdemes betartani:

- A főfal és a gát közé tervezzünk átmeneti zónát.

- Kifejezetten kerüljük az éles sarkokat.

- A gát falvastagsága 0,2-0,4 mm legyen.

- A két felet lehetőleg egy szerszámirányba tervezzük.

- Részben ugyan technológiai feladat, de már tervezés során tartsuk szem előtt, hogy ilyen alkatrészek fröccsöntése akkor megfelelő, ha az ömledék a gátra merőlegesen érkezik, és minden pontjára nagyjából azonos időpontban. Az alkatrészt ennek megfelelően alakítsuk ki.

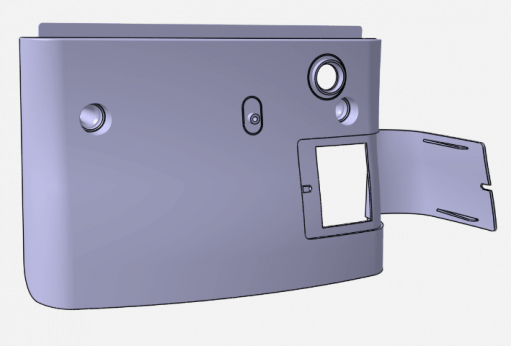

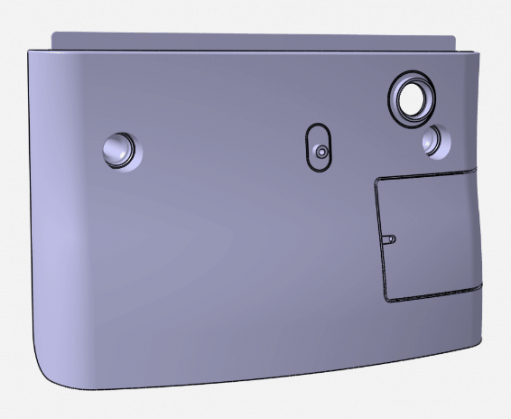

Bonyolult formaterv? Nem akadály! – Izgalmas példa, a gyakorlatból

Egy háztartási termék egyik burkolatelemét úgy kell megtervezni, hogy a termék összeállítása után legyen lehetőség egy szerviznyíláson keresztül az elektromos kábelek csatlakoztatására, illetve utólagos karbantartásra. A bonyolult formatervezett alak miatt egy fedél külön gyártása túl költséges lett volna, ezért a burkolat és a szervízajtó egybe lett fröccsöntve, az ajtó gyártáskor szerszámiránynak megfelelően van kihajtva, szereléskor bepattintható és csavarozással rögzíthető.

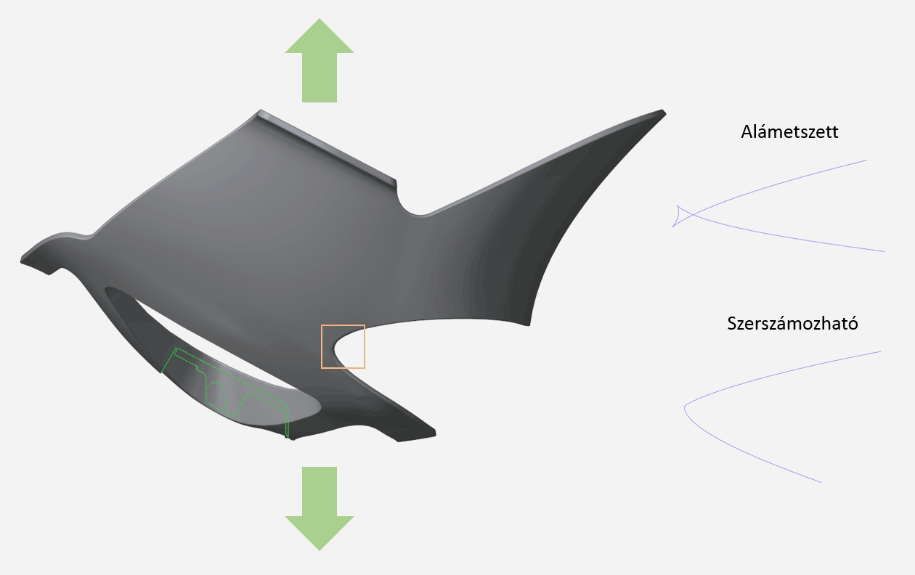

Ez azonban nem az egyetlen ilyen megoldás a terméken. Funkcionális okokból szükség volt egy olyan hátsó kialakításra is, ami végleges formájában olyan alámetszett területeket is tartalmaz (pirossal határolt zóna), amelyek az alkatrészt egy darabban való gyártáshoz szerszámozhatatlanná teszik. Minden feltétel adott volt, illetve minden követelmény megengedte, hogy megkeressük a gyártáshoz ideális szöget, és ~90°-ban kihajtva készüljön el a fröccstermék ezen része. Így nem kell másik alkatrészt gyártani és egyik oldali szerszámfélnek sem kell oldalsó betéteket tartalmaznia, amivel a szerszámtervezés és gyártás is jóval olcsóbbá válik. Beszerelés előtt az alsó felet csupán fel kell hajlítani, hogy az alkatrész az eredetileg tervezett alakjában kerüljön a helyére.

- A tervezés “szerszám oldala”

Fröccsöntéskor a műanyag ömledék két temperált szerszámfél közé jut. Itt az anyag lehűl, megszilárdul majd a mozgó szerszámfél kinyit, a darab pedig kilökők segítségével távozik a szerszámfélből. Ideális esetben elegendő egy ún. nyit-csuk szerszám, azaz a darab nem tartalmaz alámetszett területeket, amiket csak mozgó betétekkel lehet szerszámozni. Ha olyan alkatrészt tervezünk, ahol mozgó betétekre lesz szükség, mindig gondoljunk arra, hogy a betétnek hely kell. Ne tervezzünk olyan alámetszést, amit nem lehet legyártani. Tervezés során a cél mindig a nyit-csuk szerszám legyen, próbáljuk az alámetszett területeket valamilyen trükkel megszüntetni, például a korábban ismertetett csuklópántos megoldással, olyan kivágással amellyel a szemközti oldalról szerszámozható, vagy csupán a szerszámozási irány helyes megválasztásával. A szerszámtervezésen és gyártáson később sok időt és pénzt lehet spórolni, ha a tervezésnél gondosan jártunk el.

Az ideális szerszámozási irány még egy bonyolult darabhoz is egyszerű szerszámot eredményezhet!

Egy összetett geometriájú, formatervezett forgószéket kellett a lehető legegyszerűbben fröccsöntésre szerszámozhatóvá tenni. A szerszámozási irányt a vízszinteshez képest 27,5°-ban megdöntve választottuk meg, és terveztük az alkatrészt annak minden rögzítőfuratával és belső kivágásával együtt. Így nem volt szükség mozgó betétek alkalmazására, a termék minden pontja szerszámozható lett nyit-csuk szerszámmal.

A legérdekesebb megoldást azonban az alkatrész egy rendkívül bonyolult kialakítású sarkában alkalmaztuk. A nehézséget az okozta, hogy egy minden irányban ívelt, lekerekített felületre került az osztósík, ahol a kis méretű alámetszett terület kialakulása apró geometriai változtatásokon múlik. Nagyon nehéz és időigényes nyomon követni ennek a változását és alakulását, ezért elkészítettük a felület sziluettjének a szerszámozási iránnyal párhuzamos metszetét, rá merőleges síkra vetítettük, és azt vizsgáltuk. Az önmagába forduló görbe az alámetszett terület kialakulását jelezte, a „kisimult” ív pedig a megfelelő szerszámozhatóságot.

A szerszám mindig nyomot hagy a fröccsöntött alkatrészen, a kilökők, a befröccsöntés helye, a két szerszámfél által határolt osztósík és a mozgóbetétek is jellegzetes látható és tapintható éleket, illetve csücsköket hagynak maguk után. Ezek elkerülhetetlen sajátosságai a technológiának, azonban egy látszó, esztétikus darabon már alapvető igény, hogy ezek a lehető legrejtettebb helyeken, hátsó oldalakon vagy oldalfalak élein jelenjenek meg. Erre is érdemes figyelmet szentelni tervezéskor.

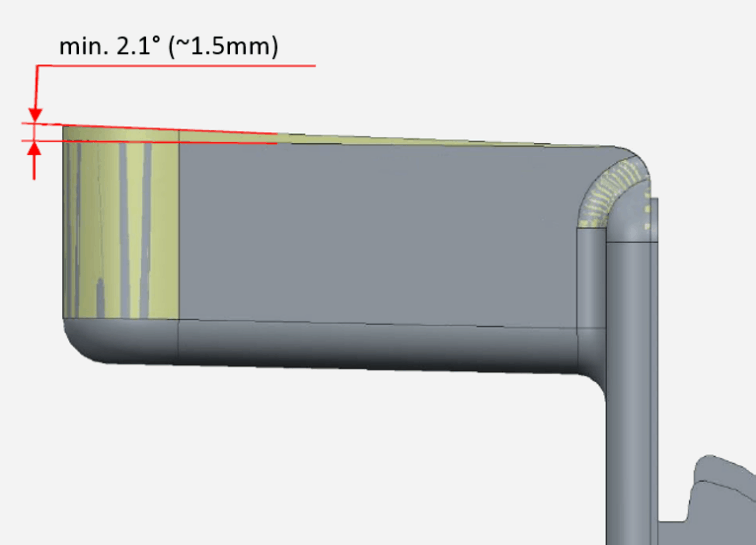

Ahhoz, hogy az alkatrész a szerszámból gond nélkül távozzon, a párhuzamos falakat megfelelő oldalferdeséggel kell ellátni. Enélkül a fröccstermék beszorulna, vagy a szerszám végig karcolná, leborotválná a munkadarab felületeit. Általános szabály, hogy fröccsöntött termékeknél, minden szerszámirányba eső fal legalább 0,5°-os ferdeséget kapjon oldalanként.

Viszonylag ritkán, de vannak speciálisan kialakított alkatrészek, ahol felületek különleges vonalvezetése miatt nem tartható a 0,5°-os döntés. De ilyen esetben is törekedni kell a lehető legnagyobb oldalferdeség elérésére. A modelljeinket érdemes végig úgy építeni, hogy az összes falat ellátjuk a megfelelő szöggel. A teljes geometria felépítése után, csak nagy nehézségek és rengeteg idő árán tudjuk teljesen szerszámozhatóvá varázsolni a modellt. Szinte minden CAD szoftverben elérhető szerszámozási oldalferdeség vizsgálata, avagy a draft analysis, mellyel folyamatosan szemmel tarthatjuk az alkatrész szerszámozhatóságát. Érdemes a tervezés során többször ellenőrizni a bonyolultabb modelleket.

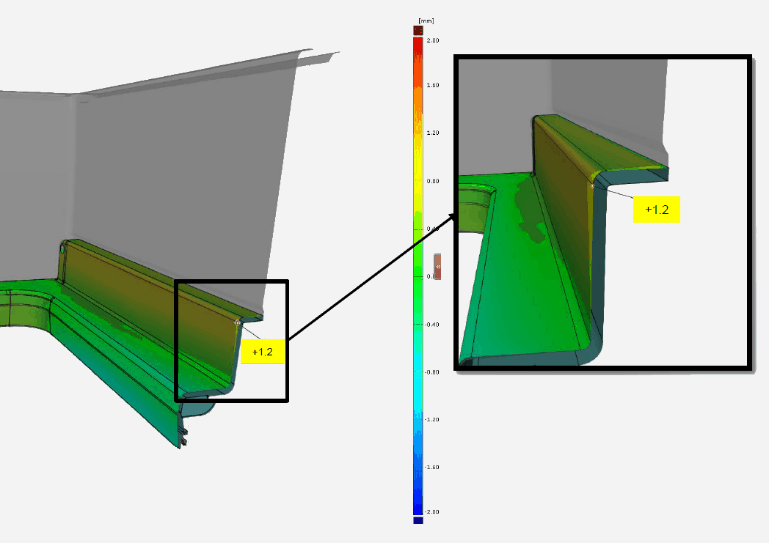

Ahogyan az a következő példánkból látszik, nagyobb, több fokos szerszámozási oldalferdeség funkcióval is társulhat. Egy vákuumszívott és egy fröccsöntött alkatrész nagy hézaggal illeszkedett egymáshoz. Ezt többek között a vákuumszívási technológia pontatlansága, részben a fröccsöntés utáni zsugorodás és az ezzel járó deformáció okozta. A hiba okát optikai méréssel, illesztéssel és összehasonlítással igazoltunk, majd javaslatot tettünk a fröccsszerszám, ezzel együtt a fröccsdarab hátsó felületének megdöntésére, elérve ezzel a megfelelő illeszkedést.

Egy fröccsszerszám elkészítése drága ezért csak rendkívül magas gyártási darabszám mellett gazdaságos az elkészítése. Fröccsöntés során azonban folyamatos hő és mechanikai igénybevétel éri, amelyek folyamatosan csökkentik egy szerszám élettartamát, ezért fröccstermékek tervezése során mindig gondoljunk a szerszám geometriájára is. Kerüljük az olyan kialakításokat, ahol a szerszámon hosszú, vékony pengéket kell létrehozni, vagy az olyan geometriai sajátosságokat, amelyek nehezen hűthetők, könnyen túlmelegednek, deformálódnak, letörnek, vagy szállítás során könnyebben sérülhetnek. Korábban beszéltünk a bordák magasságának helyes megválasztásáról (ami a főfal vastagságának nagyjából 3-szorosa), itt pedig érdemes kitérni a bordák közötti távolság megfelelő kialakítására. Általános szabály, hogy a bordák közötti távolság ne legyen kisebb a borda magasságánál. Egyéb hornyok, illetve furatok megfelelő kialakítását is a magasság(L) és a szélesség(d) L/d arányával szokás vizsgálni. Lehetőleg ne tervezzünk olyan geometriát, ahol az L/d arány meghaladja a 3-at.

- A siker kulcsa a megfelelő kapcsolat – Amit a legfontosabb műanyag csatlakozásokról tudni érdemes

Egyetlen műanyag fröccsöntött darab gyakran nem önálló termék, valamilyen formában csatlakozik egyéb alkatrészekhez. Korábban említettük az egymásra, az egymás mellé, illetve szereléses fröccsöntést, mint több alkatrész vagy különböző színű és anyagú műanyagok technológiában rejlő csatlakoztatási lehetőségét. Az előnyei mellett azonban egyrészt drágább, speciális fröccsöntő gépekre és szerszámokra van szükség, másrészt egyéb alkatrészek szerelését nem teszik lehetővé, utólag nem szétszerelhetők. Éppen ezért sokszor egyéb módon kell megoldani műanyag alkatrészek csatlakoztatását, ebben a pontban összeszedtük a legfontosabb és leggyakoribb kapcsolódási lehetőségeket.

– Menetes kötés:

Csavarkötés létrehozásához nincs szükség magas szintű technológiai felszereltségre, kis helyet foglal el, nagy a választék, különböző anyagú műanyag alkatrészek is kiválóan rögzíthetők egymáshoz, illetve könnyedén és viszonylag gyorsan oldhatók. Hátrányuk, hogy apró repedéseket, pontszerű feszültségkoncentrációt okozhatnak, költségtöbblettel járnak és nem esztétikusak.

A leggyakoribb megoldás talán a menetmetsző csavarokkal való rögzítés. Kis helyet foglal, könnyen elrejthető, nem szükséges egyéb plusz alkatrész vagy speciális fröccsöntés, az élettartama azonban rövid, viszonylag kevés össze- és szétszerelést visel el, ezért olyan helyekre tervezzünk ilyet, ahol a várható szerelések száma alacsony. Befröccsöntött vagy utólag bepréselt menetes fémbetétekkel és gépcsavarok használatával a szerelések száma jócskán növelhető, ráadásul sokkal erősebb kötés kialakítását teszi lehetővé. Azonban több szerelési időt, vagy drágább fröccsöntési technológiát igényel, plusz alkatrészeket jelent, és belső feszültségek kialakulását eredményezi, újrahasznosítás előtt pedig a betéteket el kell távolítani a darabból.

Acél helyett választhatunk műanyag csavarral és anyával való rögzítést. Ezen kötőelemek szilárdsági értékei természetesen elmaradnak a fémekétől, de a korrózióállóságuk és jóval könnyebb súlyuk ellensúlyozza az alacsonyabb teherbírásukat. Nem beszélve az alacsonyabb árukról, és a nagyobb színválasztékról. A kúszási jelenségnek köszönhetően a csavarkötés idővel lazul, a feszültségrelaxáció miatt pedig a műanyag menetek megrepedhetnek, eltörhetnek.

Csavaros rögzítést tesz lehetővé a darabba fröccsöntött menet is. A menet geometriája egyedi igényeknek megfelelően variálható, rendkívül erős kötést tesz lehetővé, és nincs szükség további alkatrészekre, azonban a lassú és speciális gyártásnak köszönhetően igen költséges eljárás. Általában kupakok, palackok, illetve csővezetékek csatlakozásaihoz használt módszer.

Csővezeték, menet, fröccsöntés – Valós példa a CAD-CAM 3000 életéből, egy kis trükkel

Megrendelőnk csővezetékek csatlakoztatására külső beszállítótól vásárolt alkatrészeket használt, amely egy külső oldalon menetes csőtoldatot, egy tömítést és egy belső felületen menetelt fröccsöntött hollander anyát tartalmazott. Nagyobb külső átmérőjű csövek vagy alkatrészek csatlakoztatására a hollander anya nem volt alkalmas, a gyártó pedig nem rendelkezett megfelelő méretű ilyen alkatrésszel. Költséghatékonysági szempontok miatt csak a hollander anyát terveztük át.

A cél az volt, hogy képes legyen nagyobb átmérőjű alkatrészt csatlakoztatni, és kompatibilis legyen az eredeti csőtoldat menetes kialakításával. Pontos modell hiányában az eredeti alkatrészt lézeres optikai mérőgép segítségével digitalizáltuk, így könnyedén megalkottuk a menetprofil és a menetemelkedés precíz geometriáját, a darab egyéb részeit pedig a megrendelői igényeknek megfelelően alakítottuk ki. Az anyát két darabból terveztük, összevezető csapokkal láttuk el, és a két oldalon csavarkötéssel rögzítettük egymáshoz. Ezáltal ugyan két különböző alkatrész kerül gyártásra, de utólag bárhova felszerelhető, és a menetprofil fröccsöntésének költséges eljárását is megspóroltuk.

Az eredeti és az új alkatrész geometriája között mért különbség a menetprofilon

– Bepattanó kötés:

Bepattanó kötés létrehozásához nincs szükség szerszámra, vagy speciális szaktudásra, nem kell hozzá egyéb kötőelem. Különböző anyagú műanyag alkatrészek is kiválóan rögzíthetők egymáshoz, az összeszerelés rendkívül gyors és egyszerű, ezáltal a legproduktívabb csatlakoztatási módszer. A gyártása azonban általában drágább az alámetszett területek miatt, a bepattanó karok gyártás vagy szállítás során könnyebben sérülhetnek, illetve a megfelelő működés biztosításához méretezésre van szükség, gondolva az esetleges ismétlődő igénybevételre is. Bepattanó rögzítéssel létrehozható oldható, vagy nem hozzáférhető helyre tervezve roncsolásmentesen oldhatatlan kötés is. Alapvetően két típust különböztetünk meg, a lapos nyelves típust és a csapos típust, de a kialakítást illetően rendkívül sokféle elrendezés lehetséges. Íme, néhány jellemző példa lapos nyelves típusú rögzítés kialakítására:

Jól látható, hogy oldhatatlan kialakítású rögzítés mellett milyen sokféle oldható kapcsolat hozható létre. Gyakran használt megoldás háztartási eszközökben, távirányítók vagy elektromos eszközök elemtartófedeleinek rögzítésére, műanyag játékokban, autóiparban stb.

A csapos kialakítások ugyanazon az elven működnek mint a laposak, azaz hogy a két összeszerelendő alkatrészt egy túlfedéses szakaszon keresztül tolunk össze, mely során legalább az egyik alkatrész rugalmasan deformálódik. Az alábbiakban összeszedtük a leggyakoribb kialakításokat:

Az ismertetetteken kívül természetesen számtalan más megoldás létezik, tervezéskor rengeteg egyéb szempontot kell figyelembe venni a megfelelő rögzítési mód kialakításához.

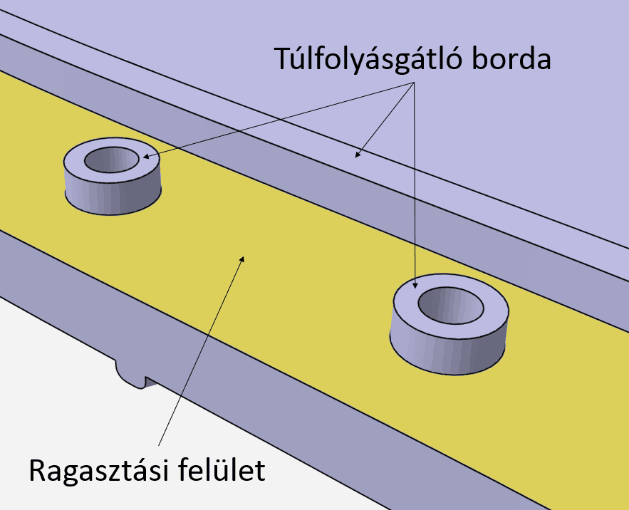

– Ragasztott kötések:

Ragasztott kötéssel különböző anyagú alkatrészek is rögzíthetők egymáshoz, a jól kialakított kötés kiválóan szigetel, és egyenletes feszültségeloszlást tesz lehetővé. A ragasztással kialakított kötés a legjobban elrejthető és az egyik legerősebb csatlakozási mód. Azonban a megfelelő rögzítéshez sokszor a felület előkészítésére, megfelelő környezeti körülményekre vagy speciális készülékekre van szükség, amik a ragasztóanyaggal, illetve annak minden felhasználásra, szállításra és tárolásra vonatkozó előírásainak betartásával együtt mind növelik a költséget. Emellett az újrahasznosítást rendkívül megnehezíti, és sokszor környezetszennyező anyagok kibocsátásával, illetve szabályozástól függően azok kezelésével jár. A sok hátrányával együtt azonban még ma is rendkívül hatékony fegyver a tervezők kezében, mivel sokszor a legoptimálisabb, vagy az egyetlen választás összeállítások kötéseinek kialakítására. Ragasztott kötés kialakításakor tervezőként 2 feladatunk van: kiválasztani a megfelelő ragasztóanyagot, és kialakítani a kötéshez szükséges geometriát.

1. A megfelelő kötőanyag kiválasztását több dolog befolyásolja. Az első és legfontosabb, hogy milyen anyagokat szeretnénk rögzíteni. Nem minden ragasztóanyag alkalmas bármilyen műanyag rögzítésére (nem beszélve arról, ha a rögzítés üveghez, bőrhöz, szövethez vagy fémhez történik). Termelékenységi szempontból rendkívül fontos a kötőanyag száradási ideje, teherbírás szempontjából pedig az anyag mechanikai tulajdonságai és kötőereje. A műanyagok és egyéb anyagpárok, illetve a ragasztótípusok rendkívül magas kombinációja hatalmas és összetett táblázatot produkálna, ezért ebben a cikkünkben ezt nem mutatjuk be ennyire részletesen. Megfelelő ragasztóanyag és műanyag, illetve egyéb anyagpárok helyes kiválasztásához ajánljuk Goodman, S. H. and Schwartz, S. S., Plastics Materials and Processes című könyvét, illetve Jordan Rotheiser: Joining of Plastics c. könyvének 7-4a, 7-4b, 7-4c, 7-4d, és 7.5 táblázatait.

2. A kötéshez szükséges geometria elsősorban a kapcsolódás módjának lehetőségétől, és a várható terhelés irányától függ. A jellemző terhelés lehet csúsztató, húzó vagy feszítő jellegű.

Általánosságban elmondható, hogy csúsztató terhelés irányban tervezett ragasztott kötés a legellenállóbb, ezért lehetőleg mindig erre a megoldásra törekedjünk. Amennyiben nincs rá mód, úgy a húzó igénybevételi irányban, elkerülhetetlen esetben pedig feszítő irányban tervezzünk ragasztott kötést. A ragasztó is plusz anyag, ezért az összeillesztett alkatrészek geometriájába alakítsunk ki neki helyet, rést. A jó ragasztott kötés teljes felületen aktív, és ragasztóanyag csak ott van, ahol a kötést ki kell alakítani, ezért geometriailag meg kell akadályozni, hogy olyan területekre is beszivárogjon, ahol nincs rá szükségünk.

Ugyan a téma már inkább készülékek tervezéséhez tartozik, azonban érdemes megjegyezni, és tervezés során szem előtt tartani, hogy pontos ragasztást csak készülék segítségével végezhetünk. Próbáljuk segíteni a készüléktervező munkáját azzal, hogy jól megtámasztható, sík felületeket, vagy olyan füleket/furatokat hozunk létre a darabon, amelyek segíthetik a hatékonyabb és gyorsabb készülékezést, ragasztást.

Ragasztott kötés a “mélyvízben”

Olyan termék létrehozása volt a cél, amely vizes rendszerben, folyamatos belső nyomás alatt képes működni, a belsejében pedig mozgó mechanikai alkatrészeket tartalmazott. A házat két fröccsöntött fél összeillesztésével alakítottuk ki, és mivel víz elleni szigetelőképessége kiemelkedően fontos volt, ezért a ragasztást megerősítő csavarozással egészítettük ki.

A ragasztó befolyását megakadályozandó a csavarkötések körül csavartornyokat, a belső felületen pedig bordákat terveztünk a ház egyik felébe, illetve furatokat és hornyokat a másik félbe. Így lehetővé tettük a két darab készülék nélküli, mégis pontosan illeszkedő ragasztását. Két PVC anyagú alkatrész összeragasztását rendkívül sok típusú kötőanyag lehetővé teszi, ezért a megfelelő választást egyéb szempontok mellett prototípusdarabok különböző anyagú ragasztásával és nyomáspróbájával segítettük.

A csavarozás ugyan lassítja az összeállítási időt, azonban mivel a ragasztás minősége túl sok paraméteren múlik, ezért nem biztosítható annak kifogástalan kivitelezése, egy véletlen szivárgás akár emberi életet is veszélyeztető hiba lehet, ezért nem megengedhető a tömítettség tökéletlensége vagy az összetartó erő nem megfelelő mértéke. Így a csavarkötés nem csupán a megfelelő ragasztást biztosító, hanem egyben teherviselő elem is.

– Hegesztett kötések:

Hegesztéssel akárcsak a fémek, a műanyagok is rögzíthetők egymáshoz. Azonban csak azonos, vagy közel azonos molekulaszerkezetű és csak hőre lágyuló műanyagok csatlakoztathatók ilyen módon. A fémekhez hasonlóan itt is többféle hegesztési módszer alakult ki, az alábbiakban néhány szóban ismertetjük a legfontosabbakat:

1. Forrógázos hegesztés:

Lényegében a hegesztőpálcás, illetve a fogyóelektródás hegesztésnek a műanyag megfelelője, csak itt az összehegeszteni kívánt anyagot, illetve a hozaganyagot (amely hegesztőpálcán vagy a fűtőpisztolyba épített extruderen keresztül érkezik) forró levegővel, vagy inert gázzal olvasztjuk meg. Olcsó technológia, amely nagyméretű, speciális formájú, erős kötések kialakítására képes, azonban a folyamat lassú, a végeredmény pedig utólagos felületkezelés nélkül nem esztétikus.

2. Tükörhegesztés:

A folyamat lényege, hogy a két hegesztendő darab felületeit fűtött hegesztőtükörhöz szorítják, majd a fűtőelem eltávolítása után a két munkadarab megömlött felületeit egymásnak nyomják. Gyors és jól ismételhető folyamat, azonban drágább, a varrat feszültségproblémákat okozhat, illetve hőellenállóbb anyagok esetén nehezen alkalmazható.

3. Rotációs dörzshegesztés:

Az összehegesztendő alkatrészek egyikét nagy sebességgel forgatják, és hozzányomják a másikhoz. A súrlódás során keletkező hő megömleszti a műanyagot, a hűtés során a nyomást fenntartva pedig összehegednek. Gyors és olcsó megoldás, viszont az összehegesztendő geometria csak kör alakú lehet.

4. Ultrahangos hegesztés:

Ennél az eljárásnál a hegesztendő polimer az ultrahanggal generált rezgéseket csillapítja, a csillapítás a rezgési energiát csökkenti és ezzel az anyagban hő fejlődik. Olcsó eljárás, energiahatékony és gyors kötés létrehozására alkalmas, azonban bonyolult formák és nagy méretek mellett a folytonos varrat létrehozása nem lehetséges, és nem minden műanyag hegeszthető jól ezzel a technológiával.

5. Vibrációs hegesztés:

Vibrációs hegesztés során szintén a súrlódásból adódó hő olvasztja meg a műanyagot, itt azonban nem forgó, hanem transzlációs mozgással gerjesztik a hőt. Gyors, jól alkalmazható ott, ahol a rotációs dörzshegesztés vagy az ultrahangos hegesztés nem lehetséges. Hátránya, hogy drága és kevésbé pontos technológia.

6. Lézerhegesztés:

A hőt nagy energiasűrűségű lézersugár elnyelődése gerjeszti a polimerben. Rendkívüli precizitás, kis hatásterület, nagyfokú reprodukálhatóság jellemzik a technológiát, azonban nagyon drága, és nem minden műanyag hegeszthető ilyen módon.

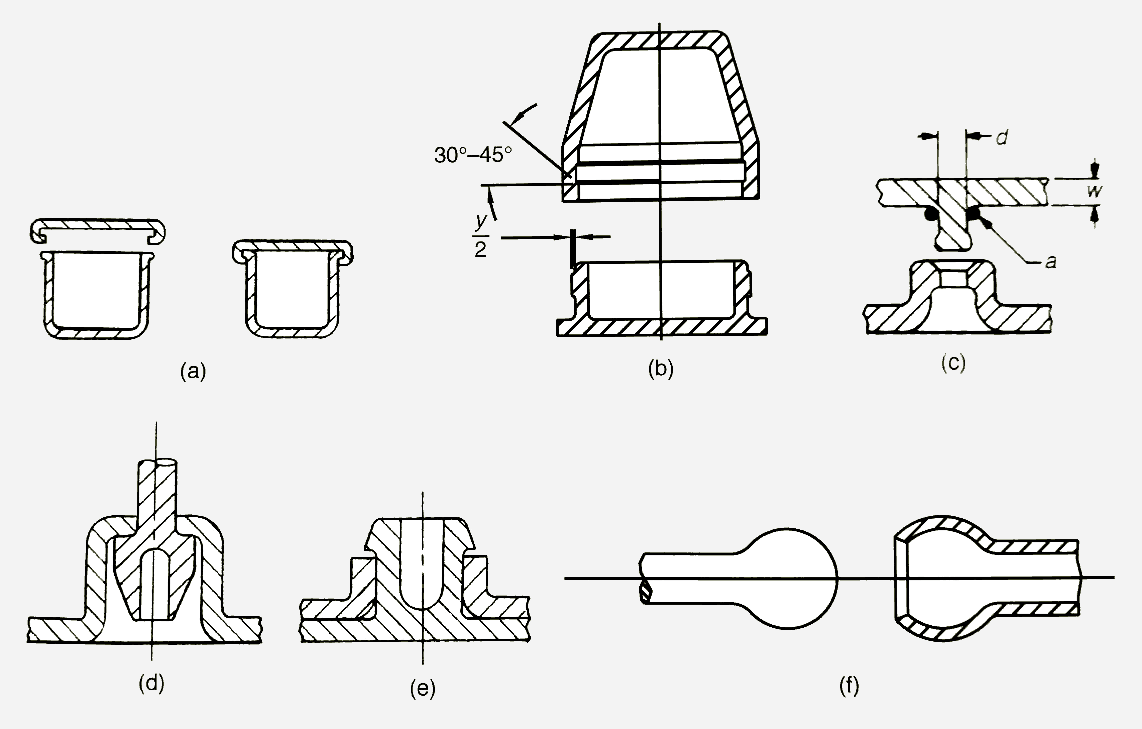

– Szegecskötések:

Szegecskötéssel különböző műanyagok is jól rögzíthetők egymáshoz, sőt más típusú anyagokkal való nem oldható rögzítés lehetőségét is biztosítják. Gyors és olcsó megoldás, azonban a kötésszilárdság alacsony, és nem esztétikus. Alapvetően nem gyakori, csak speciális eseteknél alkalmazott megoldás. Az alábbiakban mutatunk néhány példát a különböző geometriájú kialakításokra:

– Túlfedéssel létrehozott kötések:

Túlfedéssel létrehozott kötés kialakításához nincs szükség plusz anyagra. Különböző anyagok is csatlakoztathatók, könnyű és olcsó az összeállítás, illetve kialakítástól függően oldható és nem oldható konstrukció is tervezhető. Általában csak hengeres felületeken rögzíthetünk, és gondot okozhat a feszültségrelaxáció, a kúszás, különböző anyagok csatlakoztatásakor azok különböző hőtágulási tényezője, a nagyobb gyártási toleranciák és általában csak rugalmasabb, hajlékonyabb műanyagokkal működnek jól. Nagyobb terhelésnek kitett alkalmazásokban alapvetően kerülendő megoldás, inkább ideiglenes kötések kialakításához használjuk (pl. kupakok vagy gyermekjátékok).

– Tolerance chain analysis:

Fröccsöntött alkatrészek is gyártási pontatlansággal készülnek. Ennek mértéke anyag és méretfüggő, melyről a gyártónál és a megfelelő szabványokban tájékozódhatunk. Több alkatrész láncszerű csatlakozása során azonban ezek a gyártási toleranciák összeadódnak, ezzel megnehezítve a tervezőmérnök dolgát a megfelelő csatlakozóméretek és toleranciák megadásához. Ebben nyújt segítséget az RSS, vagy a Worst Case számítási módszerek, de ezt ebben a cikkünkben nem részletezzük.

Ipari tapasztalataink mellett mi is gyakran inspirálódunk a szakirodalmi kiválóságokból. Ha részletes iránymutatásra van szükség fröccsöntött műanyag alkatrészek tervezéséhez, legyen szó pontos technológiai leírásról, részletes anyagtulajdonságokról, mechanikai és egyéb számításokról, adott geometriák végletekig részletezett kialakításáról, és persze rengeteg olyan témáról, amelyre ebben a cikkben nem tértünk ki, akkor az alábbi anyagokat ajánljuk:

– Dunai Antal és Dr. Macskási Levente: Műanyagok fröccsöntése

– Peter Unger: Gastrow Injection Mold

– E. Alfredo Campo: The Complete Part Design Handbook For Injection Molding of Thermoplastics

– Paul A. Tres: Designing Plastic Parts for Assembly

– Jordan Rotheiser: Joining of Plastics

Ugyan cikkünkben szinte csak érintettünk több tízezer oldalnyi, fröccsöntés témájú műszaki tartalmat, leírást, szabványt és ajánlást, jól látszik, hogy a fröccsöntött alkatrészek tervezésekor rendkívül sok tényezőn múlik a siker. Számtalan kritériumnak kell megfelelni a tervezés során, melyek mindegyikére kellő figyelmet kell fordítani. Ellenkező esetben rengeteg selejt, vagy könnyen meghibásodó, nem esztétikus, rosszul funkcionáló, indokolatlanul drága alkatrész kerül gyártásra. Azonban 5 tanácsunk megfogadásával, illetve szakértő csapatunk felkeresésével a legjobb úton halad a tökéletes és költséghatékony fröccsöntés felé.